Teneur:

- Causes d'occurrence

- Mauvais diagnostic

- Comment identifier un bobinage défectueux

- Dépannage avec une bille métallique

- Vérification avec un appareil spécial

- Diagnostic d'une ancre à l'aide d'un starter

- Mesurer la résistance avec un testeur

- Vérification du stator avec un testeur

- Conclusion

Causes d'occurrence

Il peut y avoir plusieurs facteurs affectant l'apparition d'un court-circuit entre les spires d'un moteur électrique. Considérons les principales raisons pour lesquelles cela se produit:

- Le défaut le plus courant dans lequel se produit une panne d'enroulement est la surcharge du moteur. Cela peut se produire lorsque des pièces mécaniques tombent en panne. Par exemple, un roulement de rotor est bloqué, un dysfonctionnement s'est produit dans le convoyeur, la boîte de vitesses ou un autre mécanisme. En conséquence, un courant accru circule dans les enroulements, ce qui entraîne une surchauffe des fils et la destruction de l'isolation. Un court-circuit (SC) se produit entre les spires.

- Lors de la fabrication à l'usine, un défaut a été admis. Cela n'arrive pas souvent, mais c'est possible. L'isolation se fissure pendant le fonctionnement. Le bobinage est endommagé, un court-circuit entre spires se produit.

- Pendant la réparation, le processus technologique a été perturbé. L'enroulement est très serré. Pendant le fonctionnement, le moteur électrique chauffe, les spires se dilatent. En raison de l'enroulement électrique étroitement enroulé, l'expansion n'est pas possible. Le vernis sur les fils est endommagé, un circuit inter-tour se produit.

- Un stockage inapproprié entraînera l'entrée d'eau dans le moteur, ce qui peut entraîner une rupture de l'isolation.

Avec un tel dysfonctionnement, le moteur électrique ne pourra pas fonctionner longtemps. Un chauffage supplémentaire de l'enroulement aura lieu. Les conséquences d'un tel dysfonctionnement conduisent à une panne moteur. Par conséquent, il est important d'identifier le dysfonctionnement à temps et de prendre des mesures pour l'éliminer.

Mauvais diagnostic

Le principal symptôme d'un circuit tour à tour est un chauffage inégal du boîtier. Cela est dû à l'augmentation de la consommation de courant d'un enroulement (défectueux). En cas de surchauffe d'une partie du boîtier, le moteur doit être mis hors tension et diagnostiqué.

Elle s'effectue de la manière suivante :

- Vérifiez la tension sur tous les enroulements. Cela devrait être le même, c'est-à-dire le réseau doit être absent déséquilibre de phase. Après cela, les courants dans chaque enroulement sont mesurés. Les mesures sont faites pince de courant. Si le courant dans un enroulement diffère des autres dans une direction plus large, cela indique la présence d'un dysfonctionnement dans cet enroulement.

- À l'aide d'un ohmmètre de haute précision, la résistance des enroulements est mesurée. Les valeurs doivent être les mêmes. Il est impossible de vérifier la présence d'un court-circuit avec un appareil classique. Parce que avec un court-circuit de seulement deux tours, la résistance changera légèrement.

- Le court-circuit au boîtier est déterminé à l'aide d'un mégohmmètre. Pour ce faire, une extrémité est connectée au corps et l'autre est connectée aux enroulements à leur tour. Ainsi, l'intégrité de la résistance d'isolement est vérifiée. Idéalement, il devrait être le même sur chaque enroulement ou présenter de légers écarts. Il faut garder à l'esprit qu'il change en fonction de la température des conducteurs.

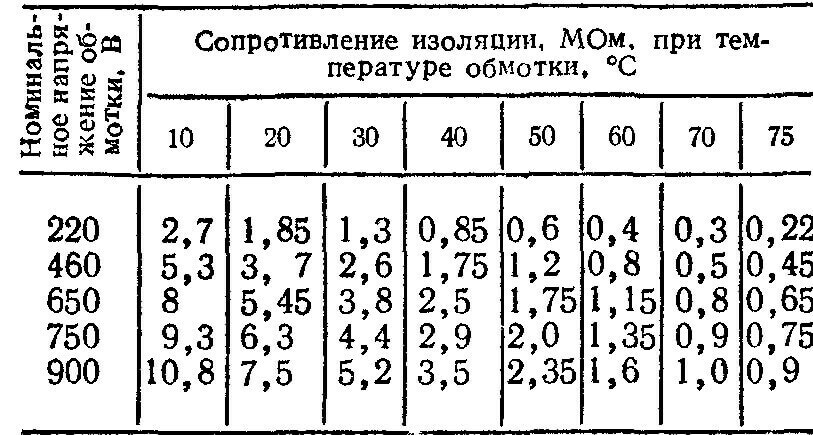

La figure ci-dessous montre un tableau de la dépendance de la variation de la résistance d'isolement à la température :

Comment identifier un bobinage défectueux

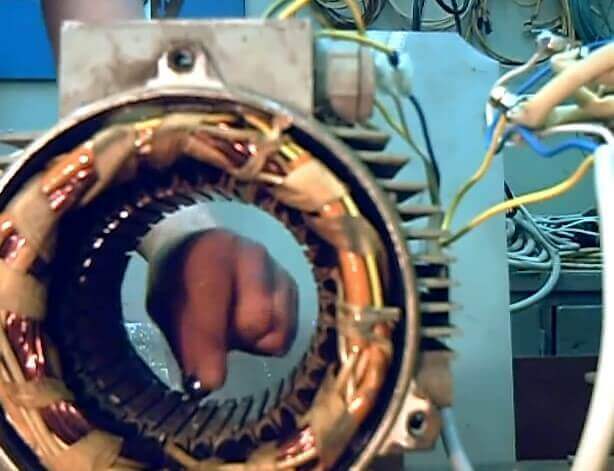

Pour déterminer le circuit tour à tour dans le moteur électrique, il doit être démonté. Effectuer une inspection visuelle. Le défaut peut être identifié par l'apparence des enroulements. Ils montrent les lieux d'un circuit doux, comme le montre le dysfonctionnement du rotor et du stator dans les figures ci-dessous:

Cependant, il est souvent impossible de détecter visuellement les signes de fermeture tour à tour. Par conséquent, le personnel de service doit savoir quoi faire dans de telles situations. En l'absence de défauts visibles, les méthodes suivantes sont utilisées.

Dépannage avec une bille métallique

Il est possible d'identifier un court-circuit d'isolement à l'aide d'un transformateur abaisseur triphasé. La tension secondaire ne doit pas dépasser 40 volts.

Le moteur démonté est alimenté par un transformateur. Une boule de métal est lancée en cercle à l'intérieur du moteur. Si les enroulements sont en bon état, il se met à "tourner" en rond sans s'arrêter.

S'il y a un court-circuit dans l'enroulement, la balle, après avoir fait deux ou trois cercles, est magnétisée à l'endroit du dysfonctionnement.

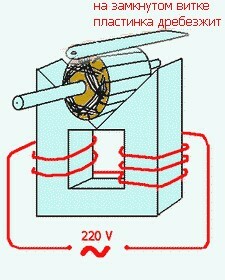

S'il manque la boule, vous pouvez vérifier avec une plaque de fer du transformateur. Vous pouvez utiliser du fer provenant d'un transformateur défectueux. La plaque est appliquée en cercle en alternance. Au mauvais endroit, la plaque commencera à vibrer. Dans d'autres endroits, il est magnétisé.

Lors de la vérification du bon fonctionnement du moteur électrique, n'oubliez pas les précautions de sécurité. Le boîtier du moteur doit être mis à la terre. Dans le même temps, il est strictement interdit d'appliquer une tension supérieure à 40 Volts aux enroulements.

La figure ci-dessous montre la méthode de test de la balle :

Vérification avec un appareil spécial

La recherche du court-circuit tour à tour du moteur électrique peut être effectuée à l'aide d'un dispositif de test du claquage de l'isolement des enroulements. Vous pouvez l'acheter en ligne ou le fabriquer vous-même. De nombreux schémas sont affichés sur Internet. Ils ne sont pas compliqués. Tout spécialiste qui a des compétences pour travailler avec un fer à souder et qui comprend les circuits électriques peut le répéter.

La façon de déterminer le dysfonctionnement est décrite en détail dans les instructions de l'appareil. Le diagnostic est effectué en quelques minutes. Cependant, un oscilloscope est nécessaire pour effectuer des diagnostics.

C'est un appareil coûteux. Tous les maîtres ne savent pas comment travailler dessus. Par conséquent, cette méthode de vérification n'a pas reçu de distribution de masse.

L'industrie produit maintenant des appareils qui ne nécessitent pas d'oscilloscope. Il dispose de deux LED qui indiquent un dysfonctionnement.

L'appareil est un générateur dont le circuit oscillant est constitué d'un condensateur et d'un enroulement de moteur. Une résistance de réglage est utilisée pour exciter le circuit. Dans ce cas, la LED se met à clignoter. Tous les enroulements sont connectés à tour de rôle. Lorsqu'un enroulement défectueux est connecté, la LED sera allumée en continu. Celles. il y aura une rupture de génération.

Diagnostic d'une ancre à l'aide d'un starter

Un starter est utilisé pour vérifier l'armature. C'est un transformateur à noyau coupé. Un appareil fabriqué en usine ou fait maison est utilisé.

Elle peut se faire en présence de pompes vibrantes défectueuses "Kid" ou "Trickle". Des instructions détaillées avec une description sont disponibles sur Internet.

Les mesures ont été effectuées sur un appareil d'usine et un appareil de fabrication artisanale, réalisés selon la méthode décrite sur Internet. Le résultat était le même.

Comment vérifier le dysfonctionnement de cet appareil. Une ancre s'insère dans la découpe. Le starter est sous tension. Dans ce cas, l'enroulement d'induit représentera l'enroulement secondaire du transformateur.

À l'aide d'une plaque de fer de transformateur, nous vérifions la santé de l'enroulement. En tournant progressivement l'armature, à l'endroit du claquage, la plaque est aimantée à l'armature et se met à vibrer. Ceci est montré dans la figure ci-dessous :

Mesurer la résistance avec un testeur

S'il n'y a pas de starter, vous pouvez vérifier avec un testeur analogique. Il est à noter que de cette manière, il est possible de contrôler la rupture de l'enroulement, et la fermeture des spires est contrôlée de la manière décrite ci-dessus.

Pour cela, des mesures sont effectuées entre les lamelles d'ancrage. La résistance des conducteurs doit être la même.

Assurez-vous de vérifier le court-circuit des fils vers le boîtier. Pour ce faire, connectez une extrémité du testeur au corps et sonnez chaque enroulement à tour de rôle. Ce contrôle est effectué à condition qu'il n'y ait pas de casse des enroulements.

La photo ci-dessous montre comment mesurer la résistance des conducteurs :

Vérification du stator avec un testeur

Vous pouvez vérifier l'intégrité de l'enroulement du stator à l'aide d'un testeur. Pour ce faire, il suffit de mesurer la résistance de chacun séparément. Les mesures sont effectuées à l'aide d'un instrument de haute précision. Il n'est pas superflu de vérifier la rupture d'isolement sur le boîtier à l'aide d'un mégohmmètre.

La figure ci-dessus montre la continuité des enroulements :

Conclusion

Pendant le fonctionnement, il est assez difficile de déterminer la fermeture tour à tour des enroulements du moteur. Oui, et cela n'arrive pas souvent. Habituellement, les moteurs avec un tel défaut fonctionnent jusqu'au dernier moment. Jusqu'à ce que de la fumée s'en échappe.

Par conséquent, le personnel de service n'a pas la question de savoir comment éliminer le dysfonctionnement. Le moteur est rembobiné. Ils font de même avec la détection rapide d'un court-circuit dans les enroulements, rembobinent la pièce défectueuse. Il convient de garder à l'esprit qu'il est impossible d'éliminer la fermeture des spires entre elles sans rembobinage.