CUOTA

EN LAS REDES SOCIALES

La amoladora angular es una herramienta versátil que se puede utilizar para realizar diversas procesos asociados con el corte, limpieza, esmerilado, cepillado y pulido de piezas y superficies de diferentes materiales. Para ello, se utilizan discos para la amoladora. Las boquillas extraíbles se presentan en una gran variedad, difieren en el propósito, la forma, el tamaño y el material de fabricación.

Los discos trituradores se presentan en una amplia gama, difieren en el propósito, el tamaño, la forma y el material de fabricación.

Contenido

-

1 Variedades de discos y accesorios para la amoladora por la naturaleza del trabajo.

- 1.1 Accesorios de fregado: discos de láminas para molinillo y discos de coral

-

2 Discos de amoladora: características de la rueda de corte

- 2.1 Cómo elegir un disco de corte abrasivo para una amoladora

- 2.2 Diferencias entre discos de corte para metal, madera y piedra

-

3 Características de un disco de corte de diamante para amoladora.

- 3.1 ¿Qué son los discos con grano de diamante en la superficie?

- 3.2 Clasificación de discos diamantados para hormigón para amoladoras, según estructura

-

4 Características de los discos abrasivos para amoladora.

- 4.1 Características del disco abrasivo para amoladora de madera.

- 5 Tamaños de disco típicos y marcado de productos

- 6 Material para hacer discos para amoladoras de metal, madera y piedra

- 7 Cómo instalar correctamente el disco en el molinillo

- 8 Qué hacer si la brida de presión está atascada

Variedades de discos y accesorios para la amoladora por la naturaleza del trabajo.

Dependiendo del tipo de trabajo realizado, los círculos para una amoladora son cortar, aserrar, desbastar, pelar, solapar, pulir, y también hay discos para cortar costuras.

Los discos de amoladora son aserrar, cortar, desbastar, solapar, pelar, pulir

Los discos de corte hacen cortes y cortes en una variedad de materiales gracias a los bordes de corte. El disco en sí tiene un círculo sólido o está dividido en segmentos.

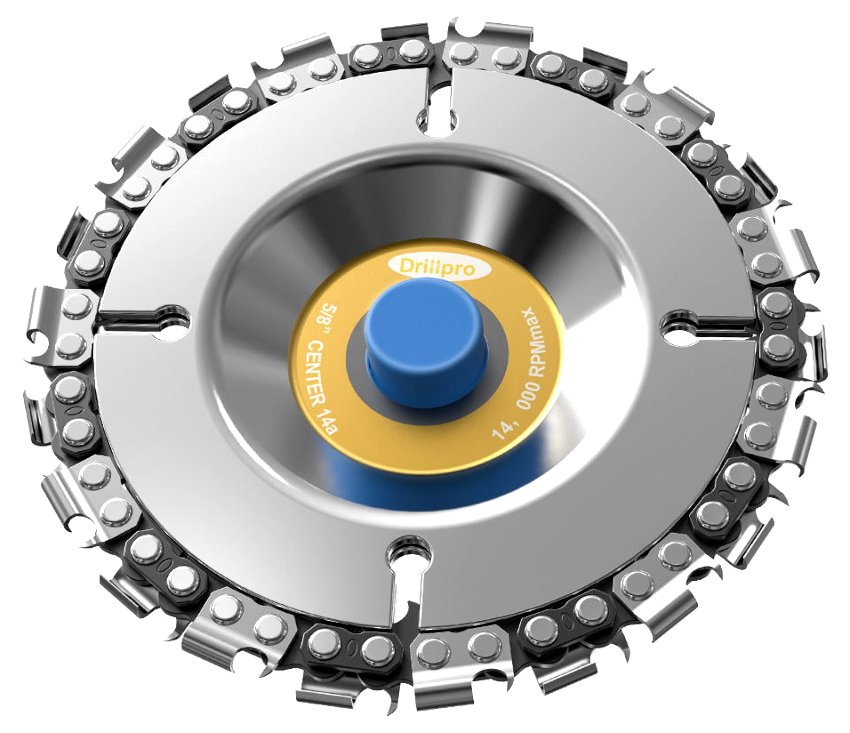

La hoja de sierra para la amoladora es un tipo de rueda de corte. Está diseñado para cortar productos de madera. Debido a la presencia de dientes en el filo del producto, es posible realizar un corte limpio y uniforme de tableros macizos, parquet, madera contrachapada y paneles de yeso. La hoja de sierra para madera para amoladora de 125 mm se puede utilizar para tableros de fibra, aglomerado y laminado. Con la ayuda de una rueda de sierra, puede cortar ranuras en un silicato de gas.

Las boquillas de pulido para amoladoras están diseñadas para eliminar pintura vieja, imprimación y barniz de la superficie. Con la ayuda de una boquilla de este tipo, se muele la pieza de trabajo. Los discos están disponibles en diámetros estándar y de 3 a 20 mm de espesor.

La amoladora angular se puede utilizar para cortar juntas en asfalto, hormigón y piedra, lo que es posible gracias al accesorio especial de amoladora angular. Para pulir la superficie, se utiliza un disco de esmeril especial o una boquilla con fieltro o rueda de fieltro.

Con el disco de hormigón, puede cortar juntas en asfalto, hormigón y piedra.

Accesorios de fregado: discos de láminas para molinillo y discos de coral

Un tipo de muela abrasiva es un disco abrasivo para amoladora, que se presenta en forma de disco de cepillo metálico. Esta boquilla está diseñada para eliminar el óxido y otras suciedades rebeldes.

Se utiliza un disco de coral para el procesamiento delicado de espacios en blanco de metal. Está hecho de material de fibra de vidrio sintética. Tal estructura elástica de la boquilla limpia suavemente la superficie del metal, penetrando profundamente en su estructura, sin destruir su integridad. Este dispositivo es el más solicitado en trabajos de reparación de automóviles, donde se utiliza para eliminar pintura y barniz de la carrocería de un automóvil sin dañar la capa de metal. El material a limpiar no obstruye la base porosa del disco.

Las ruedas de aletas para una amoladora también se conocen como boquillas de limpieza. Se utilizan para procesar madera, plástico, productos metálicos, para eliminar óxido, limpiar soldaduras y rebabas. El círculo de pétalos es una placa fijada alrededor de la circunferencia con una superposición, de acuerdo con el principio de una flor de pétalo.

Hay varias variedades de boquilla de pétalos, que está representada por una pieza final, un producto de bolsa y un círculo con un mandril. El disco frontal está diseñado para cortes normales planos o en ángulo. Puede ser recto o cónico. La primera opción se utiliza para lijar grandes superficies y la segunda es necesaria para el acabado de costuras y juntas.

El disco abrasivo para la amoladora es un cepillo de disco de metal.

El disco de láminas apilado está diseñado para lijar grandes superficies. Cuando se trabaja con cavidades, se utiliza una muela abrasiva con un mandril, por lo que se logra la máxima precisión de procesamiento de la pieza de trabajo.

Discos de amoladora: características de la rueda de corte

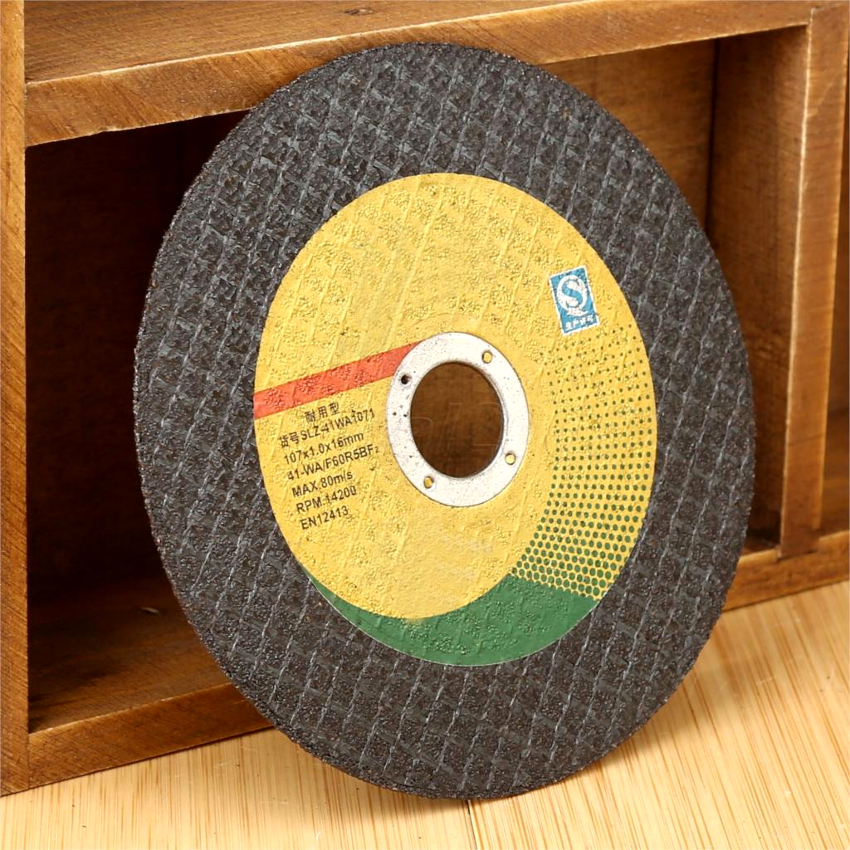

El tipo de discos más popular para una amoladora es una boquilla de corte. Está representado por un círculo con un agujero en el interior, que está reforzado con un anillo de metal especial para fijar de forma segura el elemento en el eje de la amoladora angular.

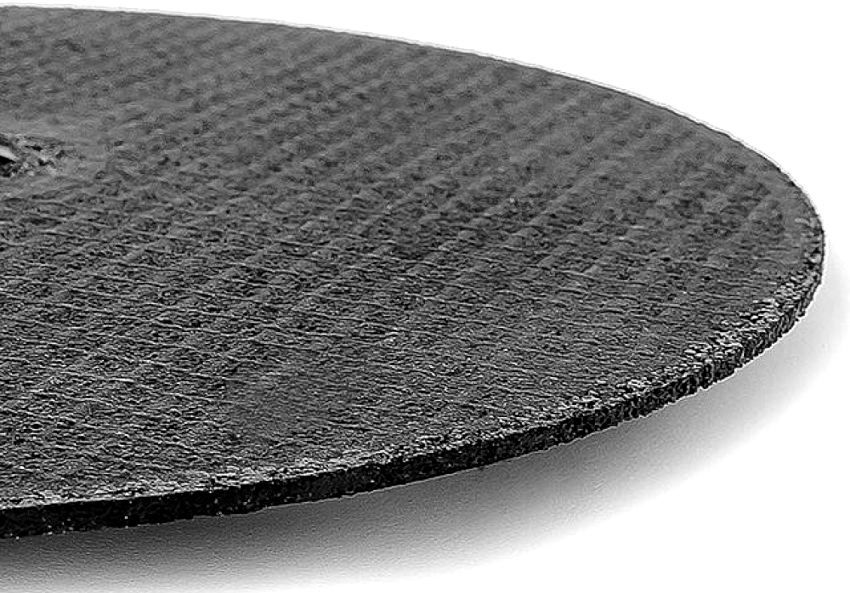

Hay dos tipos de discos de corte: abrasivos y de diamante. En la superficie de trabajo de la primera versión del disco, se aplican partículas de material abrasivo, que se interconectan con la ayuda de un aglutinante. Se aplica una malla reforzada hecha de material sintético sobre dicho recubrimiento, debido a lo cual se aumentan las propiedades de resistencia y la seguridad del uso del equipo triturador.

¡Importante! Durante la operación, la superficie del disco se muele gradualmente, por lo tanto, una boquilla con un desgaste de no más del 35% es adecuada para un trabajo efectivo.

El disco más popular para una amoladora se considera un corte

El disco abrasivo tiene un costo asequible. Las muelas abrasivas se presentan en una amplia gama y se pueden utilizar para trabajar con metal, madera y piedra. Sin embargo, el disco se desgasta rápidamente. Esto va acompañado de la liberación de chispas durante su funcionamiento, que pueden provocar un incendio. Cuando se trabaja con un disco de corte de metal para una amoladora, surge un olor desagradable, que desaparece durante mucho tiempo, lo que hace que la herramienta sea incómoda para usar en interiores.

Cómo elegir un disco de corte abrasivo para una amoladora

La arena abrasiva tiene un cierto nivel de granulosidad y dureza, lo que determina la calidad del tratamiento de la superficie. Puede estar formado por varios materiales, lo que se evidenciará en el etiquetado del producto. El abrasivo puede ser corindón de circonio ("A"), electrocorindón ("AS"), carburo de silicio ("C").

Los discos para la amoladora se producen de 115-230 mm (diámetro), su espesor es de 1-3.2 mm. El aro interior mide 22,2 mm. El tamaño del círculo se selecciona según el tipo de herramienta.

¡Consejo útil! La opción más popular, que está diseñada para el trabajo doméstico, es un disco de corte de metal universal para una amoladora de 125 mm.

Los discos de corte abrasivos para amoladora tienen un diámetro de 115-230 mm y un grosor de 1-3,2 mm

La elección del grosor del disco depende del tipo de metal. Para aluminio y acero fino, se utiliza un círculo de hasta 1,5 mm. Para refuerzos y productos metálicos densos, es aconsejable utilizar un disco con un grosor superior a 2,6 mm.

En base a las características del disco, podemos decir que cuanto menor es el grosor de la rueda de corte, más rápido es el corte, ya que la pequeña área de la hoja reduce su resistencia. Las brocas finas se calientan menos y proporcionan un corte más suave y limpio, pero estos discos muelen más rápido.

¡Consejo útil! Los discos delgados son los más adecuados para amoladoras angulares de baja potencia que no están diseñadas para un funcionamiento a largo plazo.

Diferencias entre discos de corte para metal, madera y piedra

Las brocas de corte se clasifican según el tipo de material que se corta. Hay discos para amoladoras para piedra, metal y madera. Las dos primeras opciones no son diferentes en apariencia. Para elegir el consumible correcto, debe considerar cuidadosamente el marcado aplicado.

El disco de corte para hormigón en el borde de corte se pulveriza con virutas de diamante

Las diferencias entre los discos están en el tipo de abrasivo utilizado y la composición del disco base.

Los discos de corte para metal de 125 mm (y otros tamaños estándar) se fabrican en varios pasos. Inicialmente, existe un proceso de mezcla de la resina con la sustancia principal, que se utiliza como cobalto, electrocorindón o diamante. Luego se introducen aditivos especiales en la composición. La masa terminada se vierte en un molde. En su parte central se coloca un anillo de acero galvanizado. El borde del disco está reforzado con malla de fibra de vidrio. El molde se coloca en un horno, donde el producto se endurece a alta presión durante 24 horas.

¡Importante! La superficie del disco para la amoladora para metal 125 (y otros tamaños) es azul.

Un disco para una amoladora para hormigón y baldosas se fabrica de la misma manera que para el metal. Hay opciones de acero galvanizado. Una característica de los productos es la presencia de polvo de diamante en el borde de corte del círculo. El tamaño del abrasivo varía de 0,2 a 0,8 mm.

Los discos de corte para madera pueden ser tanto dentados como de cadena

Los discos de carpintería tienen dientes finos y un borde afilado en todo el borde del producto. El borde está recubierto con carburo de tungsteno. Los dientes pueden ser rectos, biselados o trapezoidales. La primera opción se utiliza para agujas y maderas blandas. Este último tipo de producto se utiliza para procesar material de densidad media. El disco de diente biselado alterno es una opción versátil.

Características de un disco de corte de diamante para amoladora.

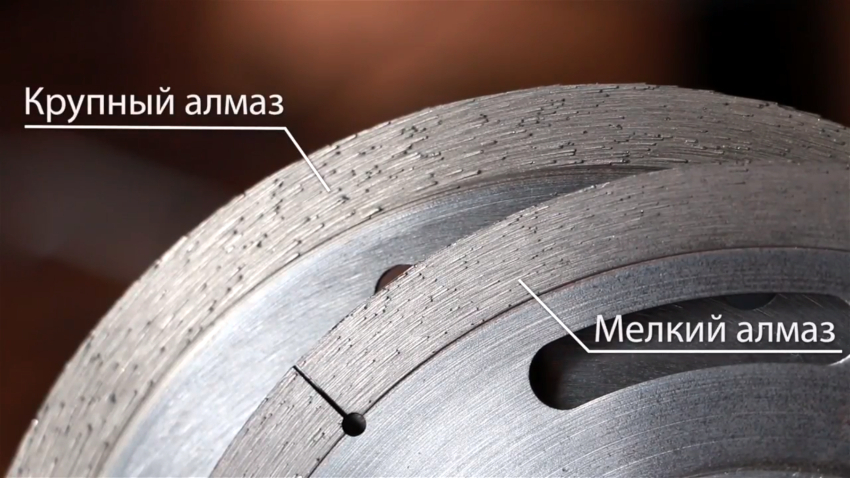

Una rueda de corte de diamante es un disco de acero con una parte de corte recubierta con virutas de diamante y ranuras de expansión en toda su área. Desempeñan el papel de los dientes, gracias a los cuales se elimina el calor y se reduce la tensión de deformación. Las ranuras están ubicadas estrictamente simétricamente, lo que elimina la vibración del disco durante el funcionamiento. Además, la masa de las virutas de diamante se equilibra en direcciones diametralmente opuestas, lo que garantiza un corte uniforme y de alta calidad.

Las partículas de diamante se intercalan por todo el borde de la rueda. Se utilizan para cubrir una llanta de aleaciones de zinc, estaño, níquel o cobalto. La forma en que se fijan los diamantes determina el propósito del círculo. Cuando se utiliza tecnología galvánica, dichos discos están diseñados para procesar productos de piedra natural blanda. Si se utiliza soldadura láser o sinterización, la rueda se puede utilizar para cualquier tipo de material sólido.

Un disco de diamante para una amoladora de 125 mm y otros tamaños estándar pueden tener un tamaño de grano de la superficie de 50 a 3000.

El disco de diamante para la amoladora puede tener un tamaño de grano de la superficie de 50 a 3000

El disco de diamante tiene una serie de ventajas distintivas sobre una simple muela abrasiva. Tiene mayor productividad, durabilidad, realiza un corte preciso y de alta calidad y muestra grandes indicadores de recurso. Al trabajar con él, no se forman chispas, no hay olor fuerte.

¡Importante! El disco de diamante se puede utilizar en amoladoras angulares con una velocidad de 12.000 rpm, pero es capaz de soportar 13.900 rpm, lo que es típico de las máquinas herramienta profesionales.

Tal círculo tiene miedo de sobrecalentarse, por lo que debe tomar descansos cuando trabaje con él. Cuando se usa un disco de diamante no segmentado para una amoladora de 230 mm y un diámetro más pequeño, es necesario proporcionar enfriamiento adicional con agua. La desventaja también es el alto precio de dicho consumible.

¿Qué son los discos con grano de diamante en la superficie?

Para una muela de diamante de corte para una amoladora, monocristalina (en forma de estructuras espaciales sólidas forma regular) o diamantes policristalinos, que consisten en varios pequeños cristales individuales estrechamente unidos entre usted mismo. Las cuchillas de hormigón para amoladora de 230 mm y de menor diámetro, equipadas con el primer tipo de material, se pueden utilizar para cortar materiales duros, ya que son más duraderas.

La superficie de las ruedas de diamante para una amoladora tiene un color diferente, por ejemplo, el naranja está destinado a yeso y ladrillo.

¡Importante! Se puede utilizar un disco de diamante para amoladora de hormigón para realizar un corte recto, ya que con una trayectoria de movimiento curva, el disco puede perder diamantes o colapsar por completo.

Los diamantes artificiales en el borde del disco se pueden distribuir o espaciar uniformemente en un período determinado. La última opción es más productiva. Estos discos proporcionan menos fuerza sobre la herramienta, promueven una distribución uniforme de la carga y un enfriamiento más eficiente.

Artículo relacionado:

Disco de madera para amoladora: elegir la herramienta adecuada

Variedades de discos de madera para amoladoras angulares: aserrado, corte, desbaste, amolado y pulido. Reglas para el uso de amoladoras angulares para madera.

La superficie exterior de las muelas de diamante para una amoladora puede tener diferentes colores. Basado en la decodificación de los colores del disco, el marco azul tiene boquillas para hormigón y mármol, gris - para productos cerámicos, verde - para granito, amarillo - para cerámica y yeso, naranja - para yeso y ladrillos

Clasificación de discos diamantados para hormigón para amoladoras, según estructura

Los discos de diamante están diseñados principalmente para trabajar con materiales no metálicos. Se utilizan para cortar cerámica, hormigón, vidrio, asfalto y ladrillo. También hay discos de diamante para amoladoras de metal que pueden manipular material fino.

Los discos de diamante segmentados tienen ranuras divisorias de igual tamaño

Las puntas de diamante difieren en estructura, dependiendo de cuál se dividan en sólidas, segmentadas, turbo y turbo segmentadas. El primer tipo de rueda está equipado con una banda de corte continuo, que se encuentra alrededor de la circunferencia. Los diamantes artificiales se aplican en varias filas. Dichos discos se utilizan para amoladoras de baldosas, cerámicas y otros materiales para los que la precisión del corte es importante.

Las ruedas segmentadas tienen ranuras divisorias radiales del mismo tamaño en varias áreas de trabajo. Este tipo de disco de diamante es más resistente a la temperatura y al estrés mecánico y proporciona una mayor productividad. Sin embargo, el corte no es tan preciso como con los discos sólidos. Además, tienen un coste más elevado. Esta boquilla está diseñada para cortes profundos en estructuras de hormigón.

Una característica distintiva de los discos turbo de diamante es la presencia de una muesca inclinada en los lados de la llanta, por lo que aumenta la resistencia mecánica de la rueda. También ayuda a aumentar la intensidad de la disipación de calor, lo que le permite acelerar el proceso de corte en un 75-100%. El disco turbo se puede utilizar para el corte rápido de varios materiales minerales de diferente dureza.

Los círculos más productivos son los discos turbo-segmentados. La llanta está dividida en segmentos con una muesca lateral turbo.

La presencia de una muesca inclinada en los lados es una característica distintiva de los discos turbo.

Los discos de diamante para una amoladora de hormigón también se distinguen por el método de aplicación: para corte en húmedo y en seco. El primer tipo de producto tiene una superficie sólida de una sola pieza. Antes de comenzar a trabajar, debe humedecerse con agua. Al hacer un disco, se aplica bronce o cobalto a su filo. La primera opción se usa para cortar granito y cuarzo, y la segunda se usa para azulejos y paneles de yeso.

Las hojas de corte en seco tienen una superficie que se divide en varios segmentos alrededor de todo el perímetro. Los dientes de diamante se sueldan al final de cada tira. Un círculo de este tipo presenta una mayor resistencia al sobrecalentamiento. A pesar de esto, no debe operarse durante más de 3 minutos. Esta hoja está diseñada para cortar material pedregoso y concreto.

Características de los discos abrasivos para amoladora.

Las muelas abrasivas se utilizan para tratar la superficie del producto. La parte de trabajo del disco puede estar hecha de carburo de boro y silicio, cuarzo, rubines esféricos o corindón esférico. El accesorio de molienda tiene la forma de un cuenco o círculo con placas que sobresalen, sobre cuya superficie se aplica un material especial.

Puede ser de grano de diamante para lijado en bruto, papel de lija con diferentes tamaños de grano para preliminares. procesamiento, hilos de nailon con un recubrimiento especial, que se utilizan junto con pastas especiales para una más completa molienda. Se puede fijar tela, fieltro, fieltro o goma espuma al accesorio de lijado, gracias a lo cual se utiliza para pulir la superficie.

La parte de trabajo del disco abrasivo puede estar hecha de cuarzo, carburo de boro y silicio, cauchos esféricos y corindón esférico.

¡Consejo útil! Para procesar áreas grandes, lijar troncos o áreas redondeadas, use una boquilla en forma de cono.

Hay dos tipos de discos trituradores para amolar: abrasivo y de aleta. La primera opción es para un procesamiento aproximado. Realiza el rectificado de irregularidades duras que aparecieron como resultado de la fusión de costuras soldadas, grandes rebabas formadas durante el corte o picado de piezas en bruto metálicas. La muela abrasiva se puede utilizar para afilar la herramienta. El disco abrasivo tipo aleta se utiliza para un procesamiento más fino. Actúa suavemente sobre superficies gofradas.

¡Consejo útil! Para el procesamiento en bruto de madera natural, puede usar un disco de cadena para una amoladora, que proporciona una alta productividad.

Al elegir un disco abrasivo, el tamaño de grano del accesorio juega un papel importante. Cuanto más alto sea, más fina se pulirá la superficie. Las ruedas con un valor de 40-80 son para preprocesamiento. Para nivelar la superficie, se utilizan boquillas con un tamaño de grano de 100-120. El pulido de acabado se lleva a cabo utilizando ruedas 180-240.

Los discos abrasivos para metales con un valor de 40-80 están destinados al pretratamiento.

Los discos de pulido de diamante están disponibles en tamaños de grano 50, 100, 200, 400, 600, 800, 1000, 1500, 2000, 3000.

Características del disco abrasivo para amoladora de madera.

Para el acabado de productos de madera natural, se utilizan varios tipos de accesorios, que están representados por cepillos de cuerda, desbaste, esmeril, extremos y ruedas de aletas.

Para quitar la capa superior de madera maciza, pintura o pintura de la superficie, se utilizan discos de amolar, que también ayudan a nivelar la superficie de las tablas. Los productos están equipados con picos especiales ubicados en la superficie plana del disco o virutas.

Para el procesamiento en bruto de la madera, se utiliza un cepillo de cuerda, que en cuestión de segundos elimina todas las irregularidades de la superficie, preparándola para el lijado de acabado. La boquilla abrasiva está representada por un disco con una cerda metálica en forma de alambre, que se ubica a lo largo del perímetro del círculo o perpendicular a su superficie. La segunda opción es en forma de pincel.

Los discos de desbaste, esmeril, de extremo y de láminas se utilizan para el procesamiento de madera.

¡Importante! Para el procesamiento de madera, debe elegir círculos con un alambre delgado que no sea capaz de dañar la pieza de trabajo en sí.

Para nivelar los bordes de la madera, que se requiere para cortes oblicuos, se utiliza una rueda de extremo, que proporciona un resultado comparable al procesamiento de la superficie con una lima.

El disco de láminas para amoladora de 125 mm y otros diámetros se caracteriza por la más amplia gama de uso. La boquilla consta de pétalos trapezoidales hechos de papel de lija de diferente tamaño de grano, que se superponen, superponiendo ¾ entre sí. Este disco se caracteriza por una tasa de desgaste lenta.

¡Consejo útil! Si se procesa una superficie de madera con un relieve complejo, es aconsejable utilizar una boquilla de pétalos, en la que los elementos abrasivos se ubican radialmente.

Los discos de láminas se utilizan para una amplia gama de aplicaciones.

La boquilla puede tener diferente abrasividad superficial, como resultado de lo cual se lleva a cabo un grado diferente de pulido. La transición gradual de empaquetadura de grano grueso a grano fino permite lograr el efecto de pulir la pieza de trabajo.

Las muelas para pulido suave con efecto pulido se presentan en forma de productos pegajosos removibles con diversos grados de granulosidad, que se caracterizan por una alta funcionalidad. Dichos accesorios están hechos de tela, fieltro, goma espuma o fieltro.

La última opción es la más común. Proporciona la superficie más plana y lisa sin la formación de rugosidad, que se puede comparar con un espejo. Dicha boquilla está hecha de material comprimido de origen de pelo fino, pelo semi-grueso o pelo grueso.

Tamaños de disco típicos y marcado de productos

Para la elección correcta de un disco para una amoladora, se debe tener en cuenta el diámetro exterior de la boquilla, que no debe exceder el valor máximo permitido para un modelo de amoladora angular en particular. De lo contrario, pueden surgir consecuencias desagradables. Una amoladora de baja potencia simplemente no puede funcionar con una herramienta grande. La instalación de un accesorio más grande requerirá quitar la cubierta protectora, lo cual es una violación grave de las reglas de seguridad para el funcionamiento de la herramienta.

Para la correcta selección del disco se debe tener en cuenta su diámetro exterior.

Cuando se utiliza una amoladora en la que el círculo es demasiado grande, se sobrestima la velocidad lineal. Esto está plagado, en primer lugar, de lesiones al maestro y destrucción del disco abrasivo.

Los discos para amoladoras se fabrican en tamaños de 115, 125, 150, 180 y 230 mm. En este caso, los productos pueden tener diferentes espesores: los círculos de 115 mm difieren en el tamaño 1; 1,6; 2; 2,5; 3; 3,2 mm. Los discos para la amoladora para hormigón de 125 y 150 mm, según los valores anteriores, se fabrican con un espesor de 0,8 y 1,25 mm. Este indicador para un círculo de 180 mm está en el rango de 1-4 mm, y para discos para una amoladora de 230 mm - 1.6-4 mm.

Para amoladoras angulares de baja potencia, se compra un círculo con un diámetro de 115 mm. Para unidades de potencia media, son adecuadas las hojas de corte, amolado y sierra para amoladoras de 125 y 150 mm. La herramienta profesional debe estar equipada con discos de 180 y 230 mm. El diámetro de la llanta de un disco de cualquier tamaño es de 22,2 mm.

¡Consejo útil! Cuando utilice un molinillo obsoleto, deberá utilizar un adaptador en forma de anillo.

Para amoladoras con baja potencia, se instalan discos con un diámetro de 115 mm.

Cualquier muela abrasiva, independientemente del tipo de producto, tiene un marcado especial que contiene información sobre el diámetro del disco, su grosor, tamaño del asiento, velocidad máxima rotación. El disco también indica el material para cuyo procesamiento está destinado. La decodificación de las inscripciones es la siguiente: "metal" - metal, "hormigón" - piedra y hormigón, "acero" - acero, "aluminio - aluminio, metales no ferrosos y aleaciones, "inox" - acero de alta aleación y acero inoxidable, "hierro fundido" - hierro fundido y fundición detalles.

¡Importante! Los discos en un enlace de vulcanita pueden operar a una velocidad de 50-80 m / s, en un enlace de baquelita - 80-100 m / s.

Material para hacer discos para amoladoras de metal, madera y piedra

Los discos trituradores para cortar y moler pueden estar hechos de varios materiales. Dependiendo de este criterio, se distinguen muelas abrasivas, de carburo y de diamante. Los productos abrasivos están hechos de papel de látex impermeable grueso, que está reforzado con fibra o malla. Sobre él se aplica una capa de material abrasivo, que puede ser óxido de aluminio, carburo de silicio, corindón o carburo de tungsteno. El aglutinante del abrasivo es un polímero o resina.

Las muelas abrasivas están representadas por productos de desbaste, corte y rectificado. También está disponible un disco de lijado de fibra que viene con una almohadilla de respaldo de goma o plástico. Actúa como tope y ayuda a enfriar el abrasivo. Dicho círculo se utiliza para procesar piezas de trabajo de madera, hormigón, metales ferrosos y no ferrosos. El abrasivo utilizado es óxido de aluminio, circonato o grano cerámico.

Los discos de amoladora pueden ser abrasivos, de carburo y de diamante.

¡Consejo útil! Los discos abrasivos de fibra son ideales para eliminar la pintura vieja de paredes, fachadas y otras superficies.

La rueda de carburo está hecha de metal. La llanta está hecha de aceros con alto contenido de carbono y molibdeno con níquel o cromo agregados. Dichos círculos están representados por discos de corte para cortar metales. Al mismo tiempo, se selecciona un disco por separado para una amoladora para aluminio, acero inoxidable, delgado y con alto contenido de carbono.

La rueda de diamante está hecha de acero, sobre la cual se aplica una pulverización de diamante. Dichos discos se pueden cortar, esmerilar y pulir. Están diseñados para procesar cualquier metal, hormigón, piedra natural o artificial, vidrio, cerámica. Esta boquilla se utiliza como disco para una amoladora en gres porcelánico. El disco de diamante proporciona cortes finos y precisos.

Un tipo de accesorio de diamante es una rueda de pulido sobre una base flexible, cuya superficie tiene una estructura corrugada en forma de caparazón de tortuga. Este disco flexible se fija a una base de goma dura con velcro.

Los discos abrasivos están disponibles para desbastar, cortar y esmerilar.

También hay discos o discos de soporte para la amoladora. Las bases de las boquillas están hechas de goma o plástico. Se utilizan junto con algunas opciones para rectificar, pulir, muelas abrasivas.

Cómo instalar correctamente el disco en el molinillo

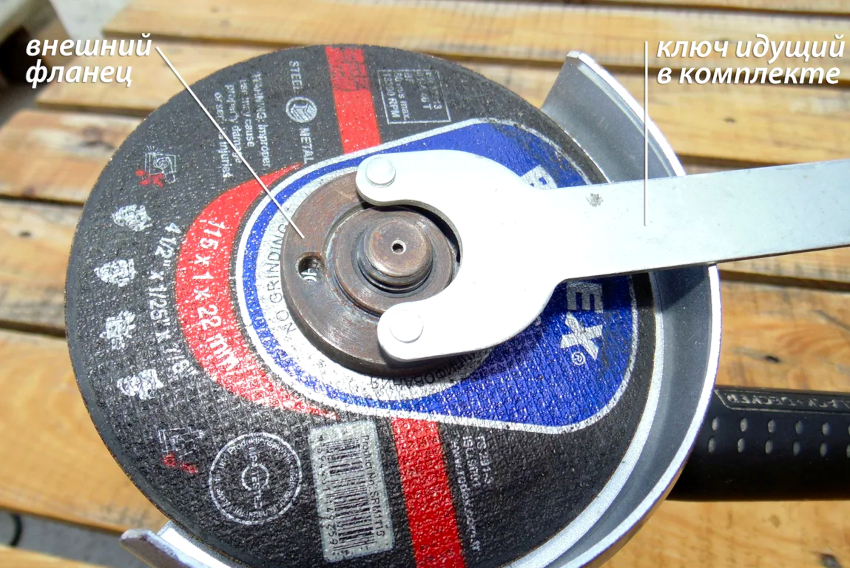

Las ruedas son artículos consumibles que deben cambiarse periódicamente. Para hacer esto, necesita saber cómo colocar correctamente el disco en el molinillo. La rueda se fija al husillo de la herramienta mediante una brida de sujeción. Para elegir la llave de boca correcta, debe saber qué rosca tiene la amoladora. Este valor es igual a M14.

Desenergice la herramienta para reemplazar el disco. El eje de la amoladora se fija al frente del cuerpo con un botón. Cuando se presiona, el tope ingresa al orificio del círculo instalado en la caja de cambios, por lo que el eje se fija en una posición estacionaria.

Los pasadores de una llave especial de boca abierta deben insertarse en los orificios de la brida de sujeción. La llave gira hacia la izquierda mientras sostiene la cerradura hasta que la tuerca se sale de su lugar, después de lo cual se desenrosca y se quita a mano.

Para reemplazar el disco, debe desenergizar la amoladora y desenroscar la brida de sujeción

¡Consejo útil! La brida de apriete se desenrosca en el sentido opuesto al sentido de giro del eje de la herramienta.

Si es necesario limpiar la cavidad interior de la carcasa del molinillo, se desatornilla la brida inferior. La suciedad se elimina con un cepillo de acero. La brida inferior se coloca en su lugar de modo que las ranuras de la brida y el eje estén alineadas. Se coloca una junta de sellado en la parte superior, lo que garantizará aún más un fácil desenroscado de la tuerca de sujeción. Instale un disco nuevo de modo que la marca del producto mire hacia afuera.

Se coloca una junta en el círculo. La brida se atornilla manualmente en el eje y se sujeta con una llave de boca abierta no más de ¼ de vuelta para no deformar el disco.

¡Importante! No está permitido retirar la carcasa protectora de la amoladora, ya que este dispositivo evitará la ocurrencia de situaciones traumáticas en caso de rotura de una rueda durante su funcionamiento.

Los pasadores de la llave especial deben insertarse en los orificios de la brida de sujeción y girarse hacia la izquierda.

Qué hacer si la brida de presión está atascada

A menudo, hay situaciones en las que, al procesar material grueso y duradero, la herramienta se atasca en la pieza de trabajo. En este caso, el disco se rompe y el eje giratorio aprieta la brida con fuerza. Hay varios métodos para desenroscar amoladoras angulares.

El primer método implica el uso de dos llaves de gas. No aplique demasiada fuerza al trabajar con la herramienta, ya que esto puede dañar el bloqueo del eje. La brida inferior se sujeta con una llave y la brida superior con la otra. En este caso, la rotación de los instrumentos se realiza en diferentes direcciones.

Si el retenedor está roto, para sacar el disco de la amoladora, es necesario desmontar la caja de cambios. Para ello, se desatornilla el perno de fijación. La tapa junto con el eje se retira de la amoladora angular. Luego sujete el eje en un tornillo de banco y desenrosque la brida con una llave de gas.

Puede utilizar el método térmico, que consiste en calentar la nuez con un secador de pelo, un soplete o un soplete de gas. El elemento calentado es más fácil de desenroscar utilizando una llave de amoladora estándar.

Para evitar atascar la brida de presión, debe utilizar una tuerca especial

Si los métodos anteriores no funcionan, la amoladora deberá pulir la rueda abrasiva. Para hacer esto, usando unos alicates, es necesario quitar los fragmentos del disco. Una pieza de chapa se sujeta en un tornillo de banco. Su grosor debe corresponder al tamaño del disco. A continuación, los restos del círculo se muelen contra la parte final de la pieza de trabajo de metal.

¡Consejo útil! Para moler rápidamente una rueda dañada en un tornillo de banco, puede sujetar un disco abrasivo.

Es posible aflojar la brida de sujeción con la ayuda de un líquido especial WD-40, que debe verterse sobre la unión del elemento con el eje. Después de 5-7 minutos, los sujetadores se pueden desenroscar con una llave estándar.

La amoladora moderna es una de las herramientas más demandadas con la que puede realizar diversas opciones de procesamiento para piezas de trabajo de metal, madera y piedra. Dependiendo de la naturaleza del trabajo, se selecciona un determinado tipo de disco, cuyo diámetro debe corresponder al tipo de herramienta, que se convertirá en la clave para un proceso de trabajo efectivo y seguro.