Um die Lebensdauer des Elektromotors zu erhöhen, ist es notwendig, regelmäßige Wartungsarbeiten durchzuführen. Sie erfordern keine hohen Kosten, verlängern aber die Lebensdauer erheblich. Der Hauptgrund für den Ausfall elektrischer Maschinen ist die erhöhte Feuchtigkeit der Wicklungen. Als Ergebnis kommt es zu einem Isolationsdurchschlag und als Ergebnis zu einem Geräteausfall. Um dies zu verhindern, ist es notwendig, den Widerstand der Wicklungen regelmäßig zu messen. Es muss den Vorschriften entsprechen. Bei Elektromotoren bis 400 kW muss der Widerstand mindestens 10 Megaohm betragen. Die Widerstandsmessung sollte bei normaler Lufttemperatur mit normaler Luftfeuchtigkeit durchgeführt werden. Wenn die Motortemperatur jedoch in Betrieb war, sollte der Widerstand mindestens 3 Megaohm betragen und bei erhöhter Luftfeuchtigkeit mindestens 0,5 Megaohm. Diese Indikatoren werden von GOST R 51689-2000 für asynchrone Elektromotoren bestimmt. Bei Abweichungen der Parameter sollte die Wicklung getrocknet werden. In diesem Artikel werden wir darüber sprechen, wie Elektromotoren getrocknet werden und was dafür benötigt wird.

Zum Trocknen werden gängige Methoden verwendet:

- externe Heizung;

- Erwärmung durch Induktionsverluste;

- Trocknen durch Anlegen einer reduzierten Spannung an die Wicklungen.

Betrachten wir jede der oben genannten Methoden.

Inhalt:

- Trocknen des Motors mit externer Heizung

- Feuchtigkeit entfernen mit Glühlampen

- Induktionsverlustmethode

- Trocknen von Wicklungen mit reduzierter Spannung

- andere Methoden

- Abschluss

Trocknen des Motors mit externer Heizung

Alle Arten von Elektromotoren werden durch externe Heizung getrocknet. Und für elektrische Maschinen, die schon lange in Räumen mit hoher Luftfeuchtigkeit arbeiten, ist es die einzige Möglichkeit.

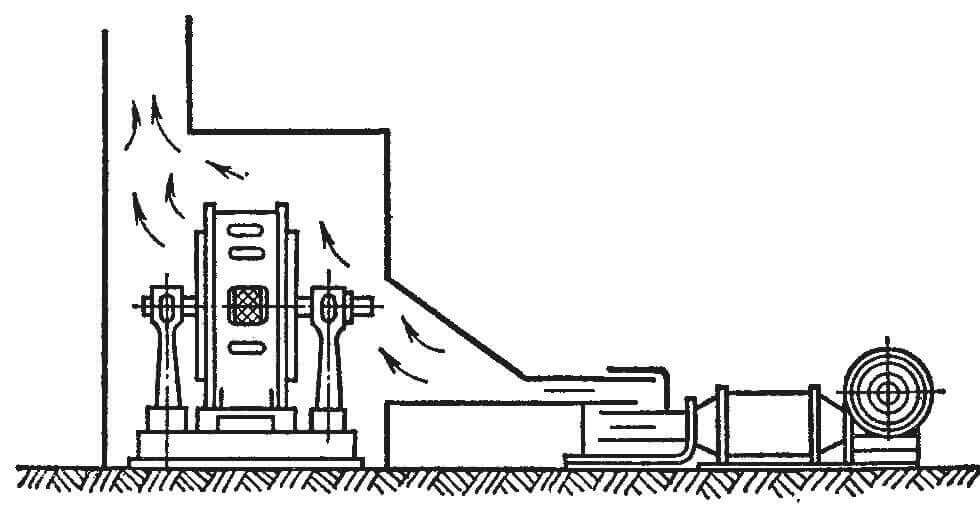

In der Regel wird hierfür ein spezielles Gerät verwendet. Es ist ein Trockenschrank, der erwärmte Luft empfängt. Die folgende Abbildung zeigt das Gerät, in dem die Elektromotoren getrocknet werden.

Als Heizung werden mit Luft geblasene Heizelemente verwendet. Die Temperatur im Ofen wird bei 90. gehalten0MIT.

Der Motor ist zerlegt. Es fehlen vordere und hintere Lagerdeckel. Der Rotor ist demontiert. Der Luftstrom ist so gerichtet, dass er nicht in die Wicklung eintritt. Dies geschieht, um eine lokale Überhitzung der Drähte zu verhindern.

Feuchtigkeit entfernen mit Glühlampen

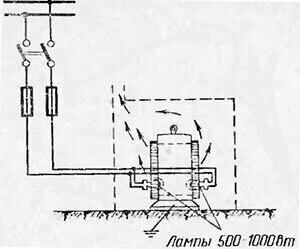

In Ermangelung der beschriebenen Vorrichtung erfolgt die Beheizung mit Glühlampen. Je nach Leistung des Motors kommen Glühbirnen mit einer Leistung von 300 W bis 1 kW zum Einsatz. Dazu wird der Elektromotor demontiert, Rotor und Kappen mit Lagern entfernt. Im Inneren befinden sich Lampen, die auf einem Schild in Keramikfassungen montiert sind.

Die obige Abbildung zeigt den Anschlussplan für Glühlampen.

Kleine Motoren können zu Hause extern getrocknet werden. In diesem Fall sind keine speziellen Geräte erforderlich. Kann in einem normalen Ofen getrocknet werden. Um den Vorgang zu beschleunigen, wird empfohlen, für einen Luftaustausch zu sorgen.

In Werkstätten, die Elektromotoren reparieren, werden Kammeröfen zum Trocknen und Brennen von PEK-01-Elektromotoren verwendet. Sie halten Temperaturen bis 400 °C.

Sie verfügen über eine programmierbare Steuereinheit, mit der Sie verschiedene thermische Prozesse programmieren können. Zusammen mit erzwungener Konvektion ermöglicht Ihnen der Trockenofen, ihn effektiv zu nutzen, um Feuchtigkeit durch direktes Erhitzen zu entfernen.

Induktionsverlustmethode

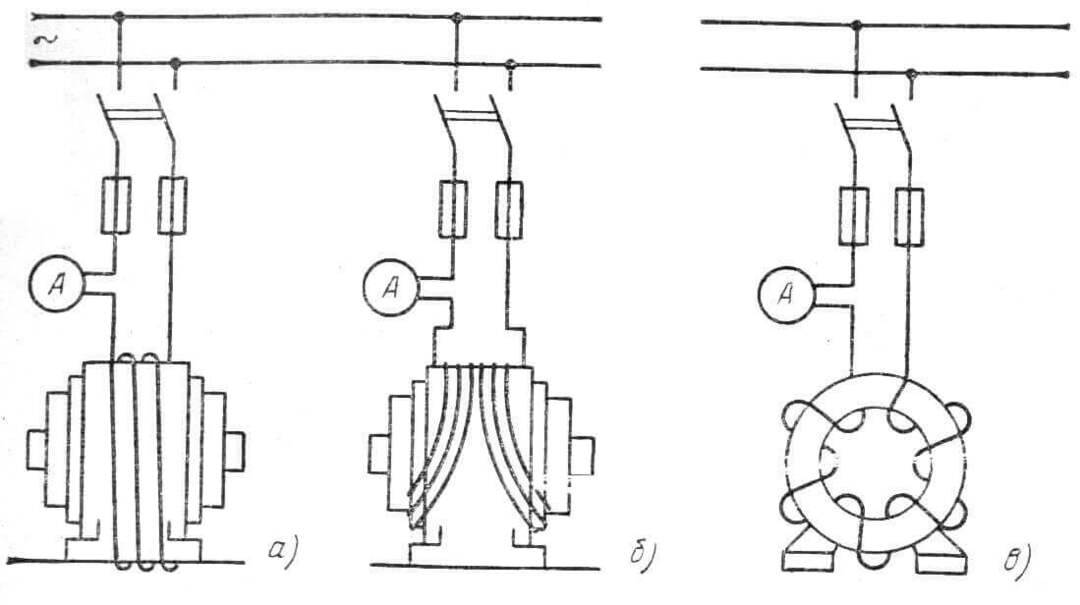

Um Elektromotoren ohne Demontage zu trocknen, verwenden Sie die Induktionsverlustmethode. Der Kern des Verfahrens besteht darin, dass ein Draht auf das Motorgehäuse gewickelt wird. Dazu werden isolierte Drähte verwendet. Windungszahl und Querschnitt werden in Abhängigkeit von Versorgungsspannung und Motorleistung berechnet. Die Erwärmung des Elektromotors erfolgt nach dem induktiven Verlustverfahren.

Wenn die Wicklungen durch die Methode der Wärmeverluste getrocknet werden sollen, wird der Motor demontiert. Auf den Stator wird nach dem Prinzip eines Ringkerntransformators eine Wicklung gewickelt. Der Vorteil dieser Methode ist die Möglichkeit, eine einphasige Spannung von 220 Volt anzulegen. Diese Heizmethode erfordert die Überwachung des Stroms in den Wicklungen.

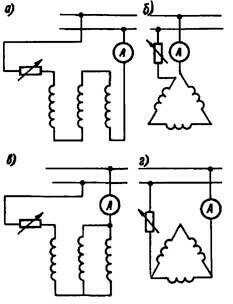

Die folgende Abbildung zeigt den Induktionsheizkreis und die Leiterwicklungsmethoden.

Trocknen von Wicklungen mit reduzierter Spannung

Auf die Trocknungsmethode eines Elektromotors mit reduzierter Spannung wird zurückgegriffen, wenn der Isolationswiderstand nicht wesentlich vom Nennwiderstand abweicht. Dadurch werden die Wicklungen nicht mit Feuchtigkeit gesättigt.

Eine Demontage des Motors vor dem Betrieb ist nicht erforderlich. Bei elektrischen Maschinen mit Kurzschlussläufer ist der Läufer gegen Verdrehen gesichert. Und bei Maschinen mit Phasenrotor werden Schleifringe untereinander kurzgeschlossen.

An die Wicklungen wird eine Unterspannung angelegt. Dazu werden ein oder zwei Schweißmaschinen verwendet. Üblicherweise werden Schweißtransformatoren verwendet. Durch den Wechselstrom erwärmen sich die Wicklungen. In diesem Fall tritt keine Überhitzung der Wicklungen auf, da sie werden mit einer Spannung von 0,08 bis 0,17 des Nennwertes versorgt.

Dadurch wird die Möglichkeit einer lokalen Überhitzung aufgrund niedriger Ströme ausgeschlossen. Sie reichen von 50 bis 70 % der Nennwerte.

Während des Aufheizens wird der Rotor periodisch freigegeben und gedreht. Dadurch wird der Motor belüftet und die Trocknungszeit verkürzt. Um eine ungleichmäßige Erwärmung in jeder Wicklung auszuschließen, wird der Strom überwacht.

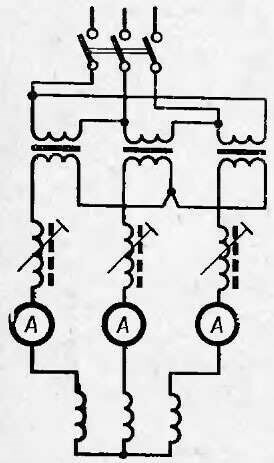

Die folgende Abbildung zeigt das Anschlussschema der Schweißgeräte.

Beheizung der Wicklungen mit Gleichspannung ist möglich. Dazu müssen jedoch bei Asynchronmotoren der Anfang und das Ende der Wicklungen in einer Box auf ihrem Körper herausgeführt werden.

Um einen Durchschlag der Isolierung der Wicklungen zu vermeiden, erfolgt die Zu- und Abfuhr einer konstanten Spannung nur über einen Widerstand.

Ebenso kann der Motor mit einphasiger Wechselspannung getrocknet werden. In diesem Fall wird jede Wicklung separat mit Spannung beaufschlagt. Die Umschaltung erfolgt stündlich abwechselnd.

Als Stromquelle kann der Schweißinverter RESANTA SAI-160 verwendet werden. Um den Strom zu begrenzen, müssen Sie jedoch einen Strombegrenzungswiderstand wählen.

Die folgende Abbildung zeigt die Anschlusspläne Asynchronmotor an eine Gleichstromquelle.

andere Methoden

Während des Betriebs wirken sich verschiedene nachteilige Faktoren auf elektrische Maschinen aus. Dadurch sammelt sich im Inneren Feuchtigkeit an, die ihre Lebensdauer verkürzt oder zu ihrem Ausfall führt. Entfernen von Feuchtigkeit, möglicherweise durch andere Methoden zum Trocknen der Isolierung der Wicklungen von Elektromotoren.

Infrarotlampen werden verwendet, um Feuchtigkeit zu entfernen und den Prozess zu beschleunigen. Diese Methode wird Thermostrahlungsmethode genannt. Die Wicklungen werden durch Infrarotstrahlen erwärmt. Als Quelle werden spezielle Lampen mit Spiegelreflektor, röhrenförmige Elemente oder Metallplatten verwendet, die auf 300-450 ° C erhitzt werden0 MIT.

Nach dem Erhitzen beginnen sie, Infrarotstrahlen auszusenden. Diese Methode ist wirtschaftlicher und effizienter als die herkömmliche Konvektionsmethode. Es wird normalerweise verwendet, nachdem der Stator mit Lacken imprägniert wurde. Das Verfahren schafft Bedingungen, unter denen das Lösungsmittel schnell entfernt wird.

WICHTIG! Erst nach dem Trocknen werden die Wicklungen imprägniert.

Normalerweise stellen sie die Frage - bei welcher Leistung des Elektromotors wird die Isolierung mit Infrarotlampen getrocknet. Elektromotoren jeder Leistung können in IR-Kameras geladen werden, die Methode ist jedoch für Hochleistungsmotoren empfehlenswert. Weil solche Kameras sind vielseitig und großformatig.

Um Feuchtigkeit aus Niederspannungs-Elektromotoren ohne Demontage und Demontage zu entfernen, produziert die Industrie eine Vorrichtung zur elektroosmotischen Trocknung von Elektromotorisolationen UELSI.

Dies ist ein praktisches Gerät zur nicht-thermischen Entfernung von Feuchtigkeit aus Motoren. Ausgelegt für den Betrieb bei hoher Luftfeuchtigkeit bis 100 % und Umgebungstemperaturen von -50 bis + 400 S., d.h. es kann sogar unter Minenbedingungen verwendet werden.

Das Gerät erzeugt Stromimpulse einer speziellen Form, unter deren Einfluss die Wicklung die Wirkung der elektroosmotischen Flüssigkeitsübertragung in den Kapillaren unter Einwirkung eines elektrischen Feldes auftritt.

Es wird zur beschleunigten Prüfung und Qualitätskontrolle von Isolierungen verwendet. Die Verwendung des Geräts führt nicht zu einer lokalen Überhitzung, schließt eine Verformung und Alterung der Isolierung durch Erwärmung aus und erhöht die Motorressource.

Abschluss

Nach dem Trocknen oder Reparieren des Elektromotors wird dieser imprägniert. Dieser Vorgang verbessert die Isoliereigenschaft der Drahtbeschichtung. Füllt den Raum zwischen ihnen aus. Dadurch wird verhindert, dass sich Staub und Schmutz im Windungszwischenraum ansammeln.

Nach der Demontage der Elektromaschine wird diese vor der Imprägnierung mit Druckluft geblasen. Dies ist notwendig, um mechanische Teile und Staub von der Wicklung zu entfernen. Imprägniert mit Lack oder Compound.

Verwenden Sie dazu die folgenden Methoden:

- Eintauchen des Produkts in Lack;

- Jet-Bewässerung;

- bei Geräten mit Unterdrucklackversorgung;

- Vakuuminjektionsverfahren;

- mit einer Masse füllen.

Nach der Imprägnierung mit Lack wird der Motor auf eine der Weisen erneut getrocknet. Um ihre Kosten zu senken, verwenden Reparaturwerkstätten für Elektromotoren nun Lacke, um die Wicklungen von kalttrocknenden Elektromotoren zu imprägnieren.